- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

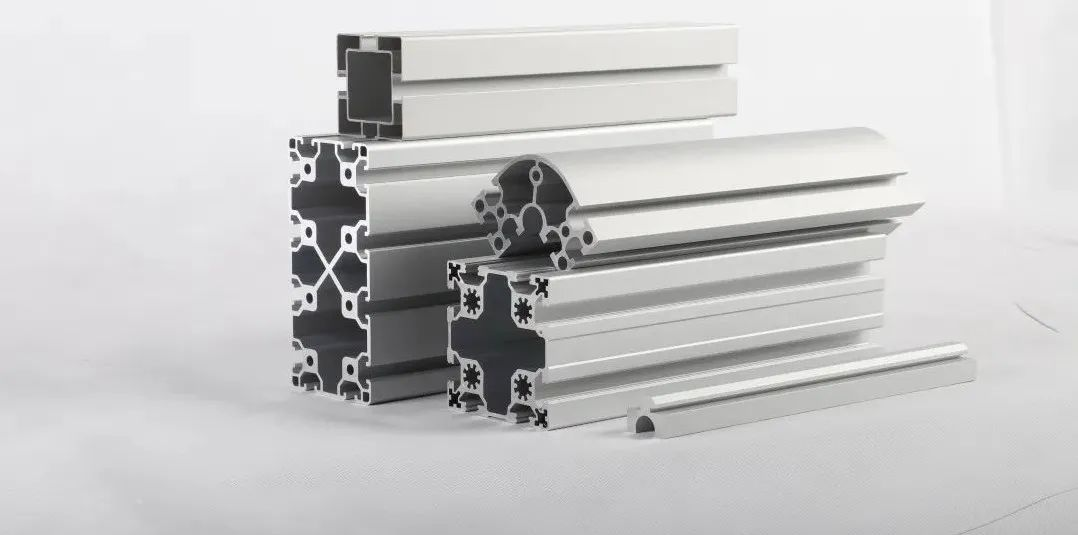

Diez minutos para que pueda leer y comprender la imprimación de extrusión de aluminio

2025-02-21

En primer lugar, para comprender la formación de perfiles de aluminio, es decir, lingotes o barras de aluminio a través de los tres procesos de fusión y fundición, extrusión y tratamiento de superficie. Esto da como resultado perfiles de aluminio con diferentes formas de sección transversal. El lingote de aluminio, la barra de aluminio, es el material más primitivo de todos los perfiles de aluminio, la longitud de 8-12 metros, con un diámetro de D90 mm, D105 mm, D120 mm, D178 mm, los cuatro tipos, el material convencional doméstico es 6063.

1, la fundición es el primer proceso de producción de aluminio, el proceso principal para los ingredientes, la fusión, la fundición.

2 、 La extrusión es el medio de moldeo de perfil, primero a través del diseño seccional para crear un molde, y luego usar la extrusora para extruir la barra de fundición redonda calentada del molde a la forma.

3 、 El tratamiento de la superficie es el tratamiento de la superficie del perfil, generalmente se usa comúnmente, es el aluminio anodizado, para presentar una superficie de arena, blanco brillante y coloración de oxidación de los efectos visuales de la superficie.

Los perfiles de aluminio terminados se pueden dividir en dos categorías, uno es los perfiles arquitectónicos de aluminio, utilizados principalmente en nuestra vida diaria, como puertas y ventanas de aluminio, la pared de la cortina de aluminio en nuestras vidas se puede ver en todas partes; El otro son los perfiles de aluminio industrial, utilizados principalmente en producción y fabricación industrial, como maquinaria y equipos automatizados, el esqueleto de la cubierta protectora, así como las empresas de acuerdo con sus propios requisitos de maquinaria y equipo de la moho personalizado, como la línea de ensamblaje, los cinturones, elevadores, dispensadores, el equipo de prueba, las apariciones, la industria electrónica de la maquinaria y la sala limpia con la mayoría con la mayoría con la mayoría.

Proceso de producción de perfil de aluminio en breve:

Derretir y fundir

La fusión y la fundición es el primer proceso de producción de aluminio, el proceso principal es:

(1) Ingredientes: de acuerdo con el número H *** específico que debe producirse, calcule la cantidad de varios componentes de aleación que se agregarán y coinciden razonablemente con las diversas materias primas.

(2) Fusión: las materias primas se combinarán de acuerdo con los requisitos del proceso para unir el horno de fusión, y a través de la eliminación de medias de refinación de desglose de la fusión dentro de la escoria, el gas se eliminó de manera efectiva.

(3) Casting: el líquido de aluminio fundido se enfría y se lanza en varias especificaciones de bielas redondas a través del sistema de fundición de pozos profundos bajo ciertas condiciones del proceso de fundición.

Apretones

La extrusión es el medio de moldeo de perfil. Primero, según el diseño de la sección transversal del producto de perfil, la fabricación del molde, el uso de extrusor se calentará con la barra de fundición redonda de la formación de extrusión de moho. La aleación de grado 6063 de uso común, en la extrusión, también use un proceso de enfriamiento refrigerado por aire y su posterior proceso de envejecimiento artificial, para completar el fortalecimiento del tratamiento térmico. Diferentes grados de aleaciones reforzadas con tratamiento térmico tienen diferentes regímenes de tratamiento térmico.

Coloración (nos centraremos en el proceso de oxidación aquí primero)

Oxidación: perfil de aleación de aluminio extruido, su resistencia a la corrosión superficial no es fuerte, debe ser a través del tratamiento de la superficie de oxidación anódica para aumentar la resistencia a la corrosión, la resistencia a la abrasión y la apariencia de la estética de aluminio.

www.zgmetalceiling.com

https://www.zgmetalceiling.com/c-channel-grid-system-rectangular-aluminum-metal-ceiling.html

Sus principales procesos son:

(1) Pretratamiento de la superficie: métodos químicos o físicos para limpiar la superficie del perfil, matriz pura desnuda, para facilitar la adquisición de una película de óxido artificial completa y densa. También se puede obtener por medios mecánicos espejo o sin superficie de luz (mate).

(2) Oxidación anódica: después del pretratamiento de la superficie del perfil, en ciertas condiciones de proceso, se produce la oxidación anódica de la superficie del sustrato, que genera una capa de adsorción densa, porosa y fuerte de la capa de película Al2O3.

(3) Sellado por los poros: los poros de membrana poroso de la película de óxido poroso generada después de que se cierren la oxidación anódica, de modo que la película de óxido es anti-contaminación, se mejora el rendimiento resistente a la corrosión y resistente al desgaste. La película de óxido es incolora y transparente, utilizando la fuerte adsorción de la película de óxido antes de sellar los agujeros, la adsorción y la deposición de algunas sales de metal en los agujeros de la membrana, que pueden hacer la apariencia del perfil para mostrar el color (blanco plateado) que no sea el color de muchos colores, como: negro, bronce, oro y acero sin obstáculos.